Bianchi (Sangiorgio Marine): “Il refit una parte fondamentale del nostro business”

Per il fondatore del cantiere il bilanciamento tra le attività di riparazione e quelle di nuove costruzioni permette di dare continuità al lavoro e alla struttura. Tra le barche in lavorazione anche i due Southern Wind Kiboko e Grillo Parlante

Nel panorama della vela di grandi dimensioni il refit è oggi una leva strategica capace di garantire continuità produttiva, valorizzare competenze interne e intercettare nuove esigenze degli armatori. SUPER YACHT 24 ha intervistato Edoardo Bianchi di Sangiorgio Marine, cantiere che sta affrontando questa attività con un approccio ingegneristico, figlio dell’esperienza maturata nelle nuove costruzioni per il mondo delle regate oceaniche.

Quanto pesa il refit nel vostro business?

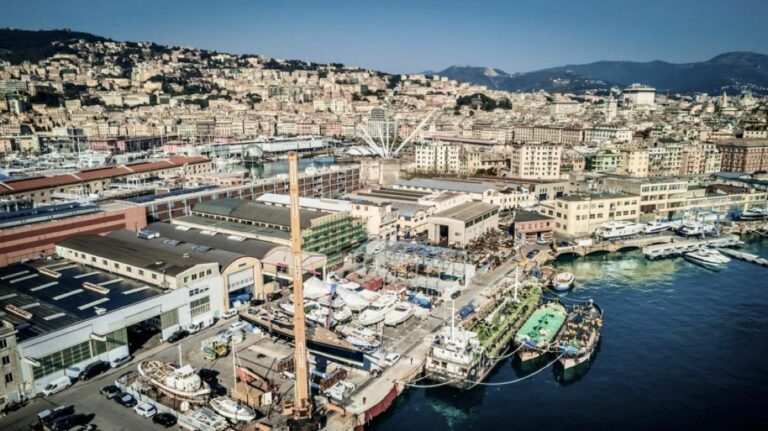

“È una parte fondamentale, il cantiere vive grazie all’equilibrio tra nuove costruzioni e manutenzioni. Nel 2024 abbiamo lavorato più sul nuovo, nel 2025 le parti si sono invertite. È proprio questo bilanciamento che permette di dare continuità al lavoro e alla struttura. Avendo uno spazio come il nostro, fronte mare, è naturale che il refit resti un punto di riferimento. Nel 2024 abbiamo refittato tutti i nostri Class40 di prima generazione, dalla barca 1 alla 4. Due sono state fatte qui da noi, due in Francia, dove abbiamo spedito i componenti per gli aggiornamenti. Riportare le barche in cantiere è importante anche per capire cosa ha funzionato e cosa no, migliorare il progetto e offrire un servizio migliore”.

Quali sono gli aspetti più delicati?

“A volte arrivano barche con problemi di costruzione per le quali non è solo una questione di vernice. Quindi stiamo imparando a fare selezione delle barche su cui lavorare: il refit è già pieno di sorprese e con alcuni progetti il rischio è trovarsi in difficoltà continue, sia tecnicamente sia nel rapporto con il cliente”.

Con l’aumento dell’attività come gestite spazi e maestranze?

“Il tema degli spazi è centrale. In piazzale stiamo lavorando con layout molto tirati e anche il capannone è al massimo della capacità. Questo richiede una pianificazione attenta, perché devi incastrare le barche non solo per dimensioni, ma anche per tipologia di lavori. A pieno regime abbiamo tra 50 e 60 persone che girano in cantiere. Cerchiamo di prendere barche con lavori diversi, così da poter dividere le squadre su attività differenti. Ad esempio, non prendiamo barche che richiedono solo lavori di carena. Siamo invece competitivi su interventi importanti, complessi, strutturali, dove l’esperienza maturata nel mondo race fa la differenza”.

Qual è l’approccio quando una barca entra in cantiere per lavori importanti?

“La prima cosa che dico sempre ai clienti è che la barca deve essere messa in sicurezza. Si parte con i controlli a ultrasuoni su scafo e strutture, si verificano appendici, timone, attacchi. Se c’è bisogno si toglie la chiglia. Sono lavori fondamentali e solo dopo aver rimesso in sicurezza la barca ha senso parlare di estetica e di refit vero e proprio”.

Refit o nuova costruzione: quale attività dà più soddisfazioni?

“Ricevere una signora barca consumata, che ha navigato tanto, e ridarle vita è una soddisfazione enorme, perché vedi concretamente il risultato del lavoro e senti che stai restituendo valore a un oggetto che ha ancora tantissimo da dire. È bello accompagnare una barca in una seconda vita, renderla di nuovo sicura, efficiente e attuale. Detto questo, ho un Dna da regatante: costruire barche da regata è l’attività per cui sono nato, che mi ha formato e che continua a guidare il mio modo di ragionare, anche nelle manutenzioni: la testa è sempre su performance, leggerezza e funzionalità”.

A quali barche state lavorando?

“Stiamo lavorando a due Southern Wind: il SW105 Kiboko e il SW100 Grillo Parlante (ex Cape Arrow) Il primo appartiene al progetto SW105, lanciato da SW nel 2018 e di cui sono state prodotte 5 unita: è una di quelle barche che non invecchiano mai. Grillo Parlante è invece del 2011 ed è stata venduta ad un nuovo armatore con grandi ambizioni. È il 100 piedi che ha probabilmente navigato di più e raccontato Southern Wind in tutti i modi possibili ed è arrivato qui in cantiere per un importante progetto di rinnovamento”.

È il primo refit per il nuovo armatore?

“Sì, il programma è diviso in diverse fasi, ma questa è la più importante perché prevede riverniciatura completa e cambio colore. Abbiamo fatto una discussione tecnica, non solo estetica. L’armatore ha chiesto un consiglio e il suggerimento è stato che, se questa è la barca dei sogni con l’obiettivo di tenerla a lungo, allora è meglio usare il colore bianco. Invecchia meno e stressa meno il composito. Una barca blu o nera arriva anche a 75-80 gradi sotto al sole e non fa bene al composito. Inoltre questo calore si sente anche negli interni, dove si fa uso intenso di aria condizionata. Il bianco rimane intorno ai 40 gradi e aiuta la vita della barca”.

Quindi sarebbe meglio non usare colori scuri per le barche?

“L’anno scorso abbiamo verniciato una barca con un nero sviluppato da Stoppani che scalda il 20% in meno rispetto a un colore normale. Il nero resta comunque un colore che non suggerisco mai, soprattutto per barche costruite in infusione che non hanno una Tg altissima (temperatura di transizione alla quale un materiale polimerico amorfo passa da uno stato rigido e vetroso a uno stato più morbido ed elastico, n.d.r.). Le barche in preimpregnato sopportano di più il calore perché vengono già cotte a 90 gradi e hanno una Tg intorno ai 110-120 gradi, ma in qualche modo soffrono lo stesso. Riuscire a guidare il cliente è il nostro valore aggiunto: Sangiorgio Marine non fa solo refit, ma guida verso soluzioni tecniche che migliorano la vita della barca”.

Perché avete scelto Stoppani per la verniciatura?

“Credo tantissimo nel Made in Italy. Quando posso lavorare con un’azienda italiana, con qualità e supporto tecnico, vado al 100%. Stoppani nasce con Riva ed è sempre stata un’eccellenza e oggi è usata anche su superyacht da 50-60 metri”.

Avete sviluppato prodotti specifici con loro?

“Sì, abbiamo sviluppato un prodotto ad hoc dedicato alle barche da regata per alleggerire la verniciatura, che su barche di questo tipo è solo peso inutile. Con Stoppani abbiamo creato un processo per il mondo racing che ha dato ottimi riscontri anche sui Class40, dove i nostri sono risultati i più leggeri. Inoltre abbiamo messo a punto anche un’antivegetativa racing. Stoppani mi piace perché ci dà supporto tecnico a 360 gradi, accesso ai laboratori per i test e, se c’è un problema, arrivano subito”.

Quali sono gli altri lavori sui Southern Wind citati?

“I lavori principali sono la riverniciatura e il teak, due interventi importanti. Poi, come succede spesso nei refit, quando si inizia a smontare emergono lavorazioni collaterali. Su Grillo Parlante, ad esempio, stiamo sistemando il sistema di timoneria. In parallelo facciamo sempre una scansione completa con ultrasuoni e, dove serve, piccole riparazioni sul composito. Alla fine si tratta di riverificare tutto lo stato della barca e riportarla a nuovo”.

Che tipo di intervento è stato il rifacimento del teak?

“La barca è passata dal teak sintetico a quello vero, un lavoro più complesso di quanto sembri. Non si tratta solo di cambiare materiale: il teak naturale ha spessori e pesi diversi e cambia completamente il modo in cui è stata progettata la coperta. In questo caso il teak originale era molto sottile, parliamo di 5-6 millimetri, mentre il teak in legno standard è intorno ai 10-11 millimetri. Questo significa dover rivedere tutte le quote, rialzare i passaggi, rifare inserti, boccole, tambucci e tutti gli elementi di coperta che nascono con misure diverse. È un lavoro che obbliga a rimettere mano non solo al rivestimento, ma a tutta la coperta. Non è un semplice cambio estetico, è un intervento strutturale che richiede attenzione e progettazione”.

Avete lavorato anche sul Wally Galma 94.

“Galma è passata da utilizzo privato a charter e ha richiesto un lavoro profondo. Oltre alla trasformazione tecnica, con la progettazione, ingegnerizzazione e costruzione del sistema dell’ancora a scomparsa, abbiamo lavorato anche sugli interni, completamente rivisti: cambiati i bagni, rifatti i lavandini in composito e aggiornati gli spazi mantenendo una forte attenzione all’ottimizzazione del peso. Molti materiali pesanti sono stati eliminati e sostituiti con soluzioni in composito, lavorando anche su spessori ridotti per togliere peso senza perdere qualità. Gli interni li abbiamo seguiti direttamente noi, con il supporto di due falegnami esterni guidati dal nostro team. È stato un lavoro fatto in tempi record, ma il risultato rispecchia perfettamente quello che volevano: un refit che ha dato una seconda vita alla barca, rendendola adatta al charter e pronta per un programma charter-regata ben definito”.

In tema di sostenibilità si usano sempre più spesso materiali riciclati. Qual è la vostra esperienza?

“Abbiamo maturato competenze sul carbonio riciclato che ho contribuito a sviluppare nelle recenti edizioni della Coppa America, dove il regolamento richiedeva stampi realizzati con materiale riciclato. Ho deciso di investire tempo ed energie per arrivare a un risultato tecnico convincente. Oggi su tutti i nostri stampi utilizziamo circa l’80% di carbonio riciclato proveniente da scarti e ritagli. Lo stiamo inserendo in modo controllato anche su alcuni pezzi che non richiedono prestazioni strutturali pure. È un percorso graduale che parte da applicazioni meno critiche e si amplia solo dopo test e verifiche. È l’esempio di una richiesta regolamentare che si trasforma in valore tecnico aggiunto per il cantiere”.

ISCRIVITI ALLA NEWSLETTER GRATUITA DI SUPER YACHT 24

SUPER YACHT 24 È ANCHE SU WHATSAPP: BASTA CLICCARE QUI PER ISCRIVERSI AL CANALE ED ESSERE SEMPRE AGGIORNATI

Il 17 Febbraio 2026 al Marina Portosole di Sanremo l’8° Forum di SUPER YACHT 24