Antichi (Azimut Yachts): “Proteggere l’identità e l’anima artigiana”

Per il nuovo general manager la missione è lasciare liberi i progettisti di studiare il miglior prodotto possibile grazie a competenze e disciplina industriale

A pochi mesi dall’inaugurazione, la sede rinnovata di Azimut Yachts è pienamente operativa e, dall’inizio di settembre, accoglie i circa 1.500 dipendenti di Avigliana (To). L’intervento, parte di un piano di investimenti da 50 milioni di euro destinato all’intero sito è stato guidato dalla direzione artistica di Amdl Circle e Michele De Lucchi, autore del restyling dell’edificio principale e del nuovo padiglione multifunzionale. Lo studio è partner creativo di lunga data: la collaborazione con il cantiere nasce oltre dieci anni fa, quando gli viene affidata la progettazione di tutte le lounge Azimut Yachts nel mondo e prosegue fino al più recente capitolo svelato al Cannes Yachting Festival: il nuovo Magellano 27M, che segna la prima collaborazione con Amdl Circle e Michele De Lucchi nella progettazione degli interni di uno yacht. SUPER YACHT 24 ha visitato la nuova sede, il sito produttivo e incontrato Andrea Antichi, general manager della divisione Azimut che ha assunto l’incarico lo scorso maggio provenendo dal mondo automotivo con Ferrari.

Dall’automotive alla nautica: qual è la visione che porta in Azimut?

“La nostra principale sfida consiste nel definire un modello di funzionamento che permetta di coniugare il mondo industriale con l’alto artigianato. L’approccio industriale è oggi imprescindibile per gestire la complessità, perché i volumi e il numero dei modelli Azimut negli anni sono cresciuti in modo significativo, rendendo necessario un sistema industriale. Allo stesso tempo, è fondamentale preservare il valore distintivo dell’artigianato strategico – e anche nel mondo automotive da cui provengo è la legge fondamentale per riuscire a fare un prodotto come Ferrari. Quando si disegna un prodotto, non si deve mai rinunciare a realizzare il miglior prodotto possibile: massimizzare gli elementi di identità che fanno sì che, guardando una baia affollata, si riconosca un Azimut”.

Come si protegge questa identità?

“Questo approccio si concretizza progettando senza pensare alla manufatturabilità, adottando una prospettiva opposta al meccanismo industriale dove il disegno nasce in funzione del processo produttivo. Noi, invece, lasciamo libero spazio alla creatività e alla competenza del designer e del progettista, responsabili di portare il prodotto alla massima espressione di bellezza, funzionalità e performance, senza preoccuparci – in quel momento – dei limiti imposti dalla manufatturabilità, che è l’opposto del concetto industriale. In Azimut, nonostante l’aumento dei volumi, non rinunciamo a fare un prodotto unico: lasciamo liberi progettisti e designer di studiare il miglior prodotto possibile, sognabile e immaginabile”.

Chi traduce questa libertà creativa nella realtà costruttiva?

“La trasformazione è affidata a competenze di nicchia. Mi riferisco alla ‘mano-factory’ come evoluzione del manufacturing: la ‘mano’ è l’artigianato, il ‘factory’ è il sistema che consente di gestire la complessità proteggendo l’anima artigiana. Questo equilibrio è ciò che garantisce sempre lusso e unicità. Per me, il lusso si traduce nell’offrire al cliente un prodotto unico, frutto di un insieme di competenze e di una storia decennale. Nel caso della vetroresina, ad esempio, non c’è solo la competenza dell’operatore che segue il ciclo produttivo, ci sono segreti artigiani tramandati nel tempo, radicati in una cultura tecnica che non è scritta, ma che si trasmette per esperienza. Questo know-how consente al designer di tracciare una linea nervosa sullo scafo con la certezza che il processo produttivo saprà adattarsi, trovando soluzioni ad hoc. Nelle nostre nicchie italiane, abbiamo sviluppato competenze tecniche profonde, capaci di apportare valore aggiunto attraverso soluzioni su misura. Ogni barca che produciamo è diversa, non solo per configurazione, ma per processo. La nostra visione è costruire un modello che coniughi artigianato strategico e processi industriali necessari alla gestione di aspetti come la pianificazione, la logistica e i tempi di approvvigionamento. È in queste aree che la disciplina industriale diventa fondamentale”.

Ha parlato di complessità, un esempio?

“Sono rimasto impressionato dalla quantità di modelli in gamma. Ogni modello ha peculiarità sue, non esiste un concetto di piattaforma come avviene nell’automotive. Pur volendo riutilizzare soluzioni già sviluppate, l’obiettivo principale resta quello di realizzare la barca migliore possibile, con il risultato che ogni progetto segue un processo altamente personalizzato. Questo approccio comporta una notevole complessità, sia dal punto di vista produttivo che progettuale, nonché nelle fasi di sviluppo”.

Il risultato per il cliente?

“La capacità di offrire qualcosa che è sempre avanti, sempre diverso. La sfida è nel ridefinire ogni volta il limite di ciò che è possibile. Il futuro è custodire e accrescere competenze che vengono dal passato: qui si costruiscono mobili partendo dal legno, si prendono misure con la dima, si crea. Non è un processo industriale: è creazione”.

Dove interviene, invece, la disciplina industriale?

“Nel proteggere l’artigianato con l’adozione di best practice. Un esempio è l’introduzione del Manufacturing execution system: per la prima volta definiamo il ciclo produttivo della barca in diverse fasi, per monitorare i tempi reali e valutare l’impatto delle azioni di efficientamento. Questo strumento è fondamentale perché i numeri sono importanti, e Avigliana è molto diversa da Viareggio o Fano, dove le barche più grandi seguono logiche di appalto. Avigliana, invece, è l’asintoto della verticalizzazione. La definisco ‘la rappresentazione vivente del brand’ perché qui si vedono i processi chiave gestiti internamente. I numeri impongono un controllo rigoroso, ma senza mai arrivare al ritmo della catena industriale, poiché ciò significherebbe sacrificare l’anima artigiana, che per noi resta l’elemento distintivo e imprescindibile del nostro prodotto”.

Quindi industrializzare cosa, e cosa no?

“L’adozione di sistemi avanzati serve a concentrare le persone nelle aree in cui si crea un vantaggio competitivo e si genera valore aggiunto. Gli altri processi devono essere controllati per evitare sprechi di tempo, risorse economiche e attenzione. L’artigianato resta centrale: è l’abilitatore della possibilità di fare oggetti unici. Se viene meno questo elemento, il rischio è di compromettere la capacità di realizzare un certo prodotto”.

Quali gamme producete qui ad Avigliana?

“Ad Avigliana produciamo 13 modelli appartenenti a 5 serie, tra cui tutta la famiglia Seadeck; qui operano circa 1.100 lavoratori diretti. La peculiarità è che in questo cantiere, rispetto agli altri siti del Gruppo, il 90% della forza lavoro è assunto direttamente da Azimut. Abbiamo laminatori, allestitori, meccanici, falegnami e solo una parte in appalto legata agli impianti elettrici. Negli ultimi anni abbiamo realizzato investimenti importanti per lavorare su yacht fino a 26/27 metri di lunghezza, che fino a qualche anno fa non era possibile gestire”.

Come si articola, ad Avigliana, il processo di allestimento delle barche?

“Nel capannone K4, uno dei tre adibiti all’allestimento, lavoriamo modelli come il Seadeck 6, 7 e 9 e il Fly 82. I pezzi provenienti dal reparto vetroresina vengono subito preallestiti: scafo, coperta, vassoi interni e sovrastrutture, e il tutto viene poi assemblato”.

Quali tecnologie di laminazione vengono utilizzate?

“Nel nuovo capannone KV3, inaugurato nel 2025, produciamo gli scafi più grandi, fino a 26 metri. Gli scafi sono realizzati in sandwich sottovuoto con un primo strato di gelcoat, seguito da diversi strati di vetroresina, carbonio e Pvc riciclato dalle bottiglie di plastica: il Seadeck 7 ha il 40% di carbonio nello scafo. L’infusione avviene sottovuoto, garantendo uniformità e leggerezza. Abbiamo inoltre una fresa a cinque assi, lunga circa 30 metri, con doppio portale: ogni portale è dotato di mandrini che possono lavorare in simultanea e può tagliare, rifilare, sbordare e quindi aprire oblò, paioli e tutte le aperture previste a disegno. La macchina è anche in grado di eseguire una tastatura delle superfici e adattarsi alla deformazione naturale della vetroresina, garantendo precisione e simmetria anche su manufatti di grandi dimensioni”.

Quali caratteristiche ha la nuova cabina di verniciatura?

“È una delle più grandi del settore nautico: 37 metri di lunghezza, sezionabile in due aree da 24 e 13 metri. Permette di lavorare su due pezzi contemporaneamente ed è energeticamente autonoma grazie a una centralina a gas per scaldare ed essiccare rapidamente. Questa infrastruttura ci permette di effettuare le verniciature direttamente ad Avigliana, anziché a Savona, ottimizzando i tempi di lavorazione e incrementando la flessibilità produttiva. La cabina è predisposta anche per una futura automazione del processo di verniciatura”.

Come avviene la fase di test finale delle imbarcazioni?

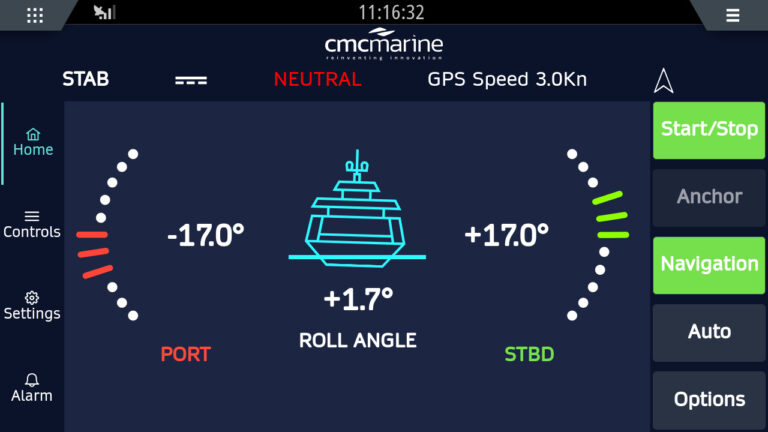

“Oltre il 90% dei 560 punti di controllo qualità viene eseguito già in fase produttiva, assicurando la massima efficienza e affidabilità nelle successive prove in piscina. Le due vasche principali possono ospitare yacht fino a 70 piedi, mentre la terza è progettata per unità fino a 85 piedi. In queste aree vengono svolti i test su motori, impianti elettrici e sistemi di stabilizzazione. Completato il collaudo, le imbarcazioni vengono trasferite a Savona per le prove in mare che precedono la consegna all’armatore”.

Come è organizzata la logistica interna del sito?

“Nel corso degli ultimi tre anni abbiamo intrapreso diverse azioni per aumentare la capacità produttiva del cantiere di Avigliana, in modo particolare per quanto riguarda la dimensione delle barche realizzabili. Come parte di questo progetto, abbiamo aumentato gli spazi produttivi grazie all’adozione di magazzini compattabili e verticali. I magazzini compattabili ospitano 3.000 posti pallet di materiali a bassa rotazione, come elettrodomestici o componenti ingombranti. I magazzini verticali, invece, sono dieci, ciascuno con 40 vassoi per un totale di 90.000 pezzi di minuteria ad alta rotazione. Tutti i materiali sono tracciati con sistema a barcode e ogni barca arriva con una DiBa (distinta base, n.d.r.) di tutti i pezzi necessari alla costruzione: ogni operatore sa esattamente dove prelevare e dove consegnare il materiale, con un’efficienza superiore al 100% rispetto alla precedente organizzazione”.

ISCRIVITI ALLA NEWSLETTER GRATUITA DI SUPER YACHT 24

SUPER YACHT 24 È ANCHE SU WHATSAPP: BASTA CLICCARE QUI PER ISCRIVERSI AL CANALE ED ESSERE SEMPRE AGGIORNATI

A gonfie vele i preparativi del Sailing Super Yacht Forum del 2 dicembre a Genova. Ecco il programma